稀土钕磁体:现代工业的强力引擎

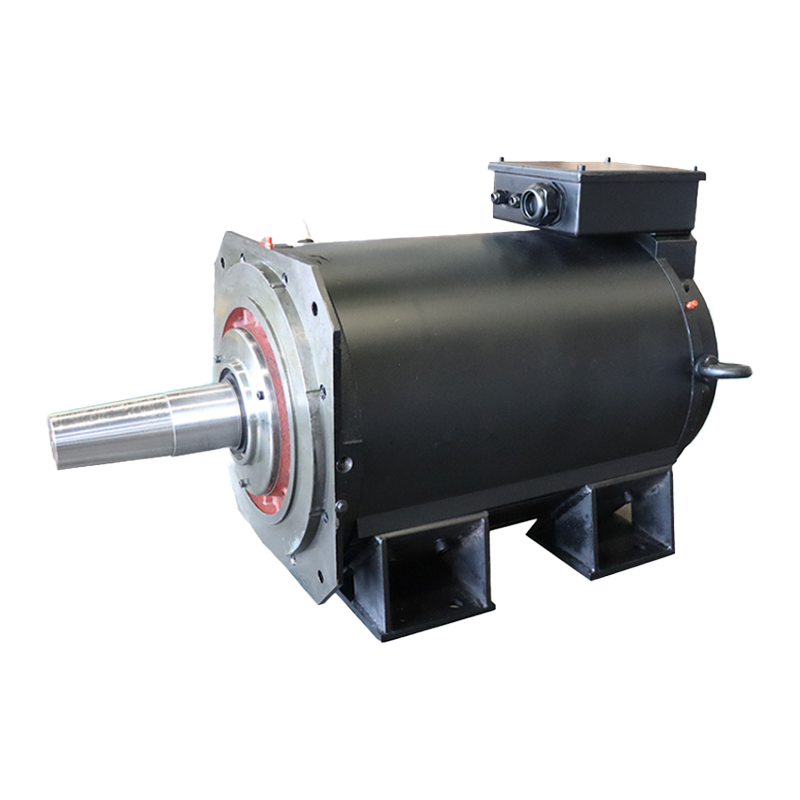

在当今科技飞速发展的时代,稀土钕磁体作为一种高性能永磁材料,宛如现代工业的 “心脏”,为众多领域注入了强劲动力。其卓越的磁性能在电子、汽车、医疗、能源等行业发挥着不可替代的关键作用,是推动现代科技进步与工业发展的重要力量。从手机、电脑中的微小部件到风力涡轮机、电动汽车的核心组件,稀土钕磁体以其强大的磁力,悄然改变着我们的生活,助力各行业实现更高效、更节能、更精准的运作。而这一切神奇特性的背后,离不开其复杂而精细的制造工艺。深入探究稀土钕磁体的制造工艺流程,不仅能让我们揭开这一高科技材料的神秘面纱,更能深刻体会到现代工业制造的精密与卓越。

从原料到成型:精细打磨每一步

原料准备及预处理:基石之稳

原料的品质直接关乎稀土钕磁体的性能优劣。在生产之初,需对镨钕、纯铁、硼铁等原材料进行极为严苛的预处理。这一过程涵盖精准称重,以确保各成分比例分毫不差;细致破碎,使原料颗粒大小符合后续工艺要求;精心断料,保证原料长度适宜;以及全面除锈,去除杂质对磁体品质的潜在影响。每一个环节都如同搭建大厦的基石,为后续生产环节奠定坚实基础,稍有差池便可能导致最终产品性能的大幅波动。例如,若原材料称重出现偏差,可能使磁体成分比例失衡,进而影响其磁性能的稳定性与强度。

熔炼:高温融合的艺术

经过预处理的原材料将按照精确比例配料后,被送入真空熔炼炉中。在氩气的悉心保护下,高温熔炼过程宛如一场精妙的化学魔术。炉内温度急剧攀升,原材料逐渐熔融,化为均匀的合金液体。此过程不仅能使产品成分均匀一致,如同将各种元素的力量完美融合,还能显著提高结晶取向度,使晶体结构排列更加规整有序,组织一致性也得到极大提升,仿佛将散漫的士兵训练成纪律严明的精锐之师。同时,严格控制熔炼过程中的各项参数,可有效避免ɑ-Fe 的生成,确保合金的纯度与质量,为后续工艺的顺利进行创造良好条件。

氢爆:独特的破碎与优化

氢爆(HD)工艺是稀土钕磁体制造中的一项独特创新。利用稀土金属间化合物的吸氢特性,将钕铁硼合金置于氢气环境中。氢气如同敏锐的探测器,沿着富钕相薄层悄然进入合金内部。随着氢气的不断渗入,合金内部压力逐渐增大,最终导致其膨胀爆裂,沿富钕相层处整齐开裂。这一过程犹如一场精准的外科手术,在破碎合金的同时,巧妙地保证了主相晶粒及富钕晶粒间界相的完整,使内部微观结构得以精心呵护。经氢爆处理后,钕铁硼的甩片变得极为疏松,如同蓬松的棉花糖,为后续气流磨的制粉过程提供了极大便利。制粉效率大幅提高,生产成本显著降低,宛如为生产流程开辟了一条高效节能的绿色通道。

制粉:精细研磨出精品

气流磨制粉是稀土钕磁体粉末制备的核心工艺。在气流磨中,物料凭借自身高速碰撞实现粉碎,这一过程犹如一场激烈的微观粒子 “搏击赛”。高速气流裹挟着物料颗粒,使其在磨室内以极高速度相互撞击,瞬间粉碎成细小粉末。此方法对磨室内壁无丝毫磨损,且不会产生污染,环保性能卓越,如同一位优雅的舞者,在舞台上尽情展现高效与洁净之美。在制粉过程中,还需加入适量防氧化剂,并全程以惰性气体保护,确保粉末不被氧化,从而保证磁体的性能稳定。通过气流磨制粉工艺,能够精准控制粉末的粒度与形状,为制备高性能稀土钕磁体提供优质原料。

成型取向:塑造磁体的灵魂

成型取向环节是赋予稀土钕磁体独特性能的关键步骤。取向的目的在于运用磁场的神奇力量,使混乱取向的粉末颗粒的易磁化方向 c 轴整齐划一地转到同一方向,仿佛将一群迷失方向的旅行者引领至同一目的地,从而获得最大的剩磁。压型则是将粉末压制成特定形状与尺寸的压坯,如同将松散的泥土塑造成精美的艺术品,同时竭尽全力保持在磁场取向中所获得的晶粒取向度。在这一过程中,通常采用成型磁场压机和等静压机进行二次成型。对于形状各异的异形磁体,更是需要特殊的模具工装,如同为它们量身定制的 “时尚服装”,实现一次成型,大大节省了材料和后续加工成本。通过精心设计和精确控制成型取向工艺参数,能够使磁体内部晶粒排列更加有序,显著提高磁性能,满足不同应用场景的严苛需求。

烧结与后续处理:铸就卓越品质

烧结:高温重塑的魔法

烧结是稀土钕磁体制造中的一道 “点睛之笔”,在这一环节,压坯于高温环境下历经一系列复杂的物理化学变化。通过精心调控烧结温度、时间及气氛等关键参数,磁体内部的微观结构发生根本性转变。原本松散的颗粒紧密融合,孔隙大幅减少,密度显著提高,仿佛从一盘散沙凝聚成坚固的磐石。烧结过程不仅是材料的最后成型步骤,更是提升磁性能的关键契机。它能优化磁体的晶体结构,使晶粒尺寸均匀、排列更加有序,如同将杂乱无章的队伍训练成整齐划一的方阵,从而最大限度地增强磁体的磁性,为其在各种高端应用场景中展现卓越性能奠定坚实基础。

机械加工:雕琢至臻形态

烧结后的钕铁硼磁体仅是毛坯,需借助机械加工手段方能获得满足不同需求的精确尺寸与多样形状。鉴于钕铁硼磁体硬而脆的特性,其机械加工面临诸多挑战。通常采用磨削加工和切削加工等工艺,如平面磨床、双端面磨床、倒角机等专业设备在这一环节大显身手。这些设备犹如技艺精湛的工匠,以精细的操作确保产品精度,使磁体的尺寸公差控制在极小范围内,满足各种精密仪器和设备的严苛要求。在加工过程中,还需充分考虑磁体的磁性特点,优化加工工艺与刀具路径,以降低加工对磁性能的潜在影响,确保每一个磁体都能在性能与精度上达到完美平衡。

表面处理:赋予防护与美观

为增强稀土永磁体的耐腐蚀性能并提升其外观品质,表面处理工序不可或缺。当前,多种表面处理方式可供选择,如电泳、镀锌、镀镍(包括镍铜镍等复合镀层)及磷化等。电泳处理后的磁体表面形成一层均匀且光滑的漆膜,不仅有效隔绝空气与水分,显著提高磁体的耐腐蚀性,还赋予其美观的外观,如同为磁体披上了一件亮丽的外衣。镀锌则以其成本低廉、操作简便的优势,在一些对防护要求相对较低的应用中广泛应用;而镀镍层凭借良好的耐磨性和耐环境性,为磁体提供更可靠的防护屏障,尤其适用于对耐久性要求较高的场合。通过表面处理,稀土钕磁体在保持优异磁性能的同时,更能适应复杂多变的使用环境,延长使用寿命,拓展应用领域。

成品检验和包装:品质把关的最后防线

在稀土钕磁体出厂前,成品检验环节犹如严格的 “守门人”,对产品的磁性能、耐腐蚀性能、高温性能等关键指标进行全面细致的检测。运用先进的磁场测试设备,精准测量磁体的磁场强度、磁滞回线等参数,确保其磁性能符合规定标准,如同为磁体的 “力量” 进行精准量化。同时,采用专业的耐腐蚀测试方法,模拟各种恶劣环境条件,检验磁体的抗腐蚀能力;以及高温测试手段,评估磁体在高温环境下的稳定性。只有各项指标均达标后的产品,才会被精心包装。包装过程亦不容小觑,选用合适的包装材料与方式,如采用抗静电、防潮的包装材料,为磁体提供全方位保护,防止在运输与储存过程中因碰撞、受潮、氧化等因素导致性能下降或外观受损。这一系列严谨的检验与包装流程,充分彰显了对产品质量的高度重视与严格要求,确保每一个交付到客户手中的稀土钕磁体都具备卓越品质。

稀土钕磁体制造:科技与工艺的结晶

稀土钕磁体的制造工艺,是一场科技与匠心的完美融合。从原料的精心筛选与预处理,到熔炼、氢爆、制粉等环节的精细操控,再到成型取向、烧结、机械加工、表面处理以及成品检验和包装的严格把关,每一步都凝聚着科研人员与工程师们的智慧和汗水。这一复杂而精密的制造流程,不仅展现了现代工业制造的高超水平,更是为稀土钕磁体在电子、汽车、医疗、能源等众多领域的广泛应用奠定了坚实基础。随着科技的不断进步与创新,稀土钕磁体制造工艺也将持续优化升级,为推动全球科技发展与工业进步注入更加强劲的动力,其未来的应用前景也必将更加广阔,有望在更多新兴领域绽放光彩,成为现代科技发展的有力支撑。