引言

电机在运行过程中因电磁损耗和机械损耗会产生大量热量,若不能及时散热将导致电机温升过高,影响性能甚至损坏设备。冷却系统是保证电机可靠运行的关键组成部分。独立风机作为一种主动冷却方式,相比自扇冷或自然冷却具有独特优势。本文将系统分析电机采用独立风机的原因,为电机冷却系统设计提供参考。

一、电机发热与冷却需求

电机运行时的热量主要来源于铜损、铁损和机械损耗。铜损由绕组电阻引起,与电流平方成正比;铁损包括磁滞损耗和涡流损耗,与磁密和频率相关;机械损耗则来自轴承摩擦和风磨损耗。这些损耗产生的热量若不能及时散发,将导致电机温度持续上升。

温升过高会带来一系列问题:绝缘材料加速老化、磁性能下降、效率降低,严重时可能引发绝缘击穿。实验数据表明,电机温度每超过额定值10℃,绝缘寿命将减少约一半。因此,有效的冷却系统对保障电机性能和寿命至关重要。

二、独立风机冷却的优势

独立风机冷却系统相比传统自扇冷具有多方面优势。首先,冷却风量与电机转速解耦,无论主机转速高低都能提供稳定的冷却效果。例如在变频调速应用中,低速时自扇冷效果急剧下降,而独立风机可保持充足风量。

其次,独立风机可根据实际散热需求灵活调节风量。智能控制系统可依据温度传感器反馈实时调整风机转速,实现按需冷却,显著降低辅助功率消耗。数据显示,采用变频控制的独立风机可节约30%以上的冷却能耗。

此外,独立风机系统便于维护,风机故障时可不影响主机运行进行检修或更换。在防爆等特殊场合,还可将风机置于安全区域,降低防爆设计难度和成本。

三、适用场景分析

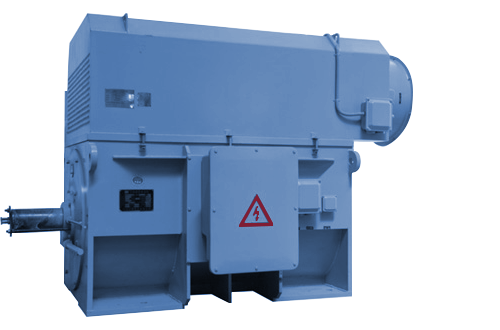

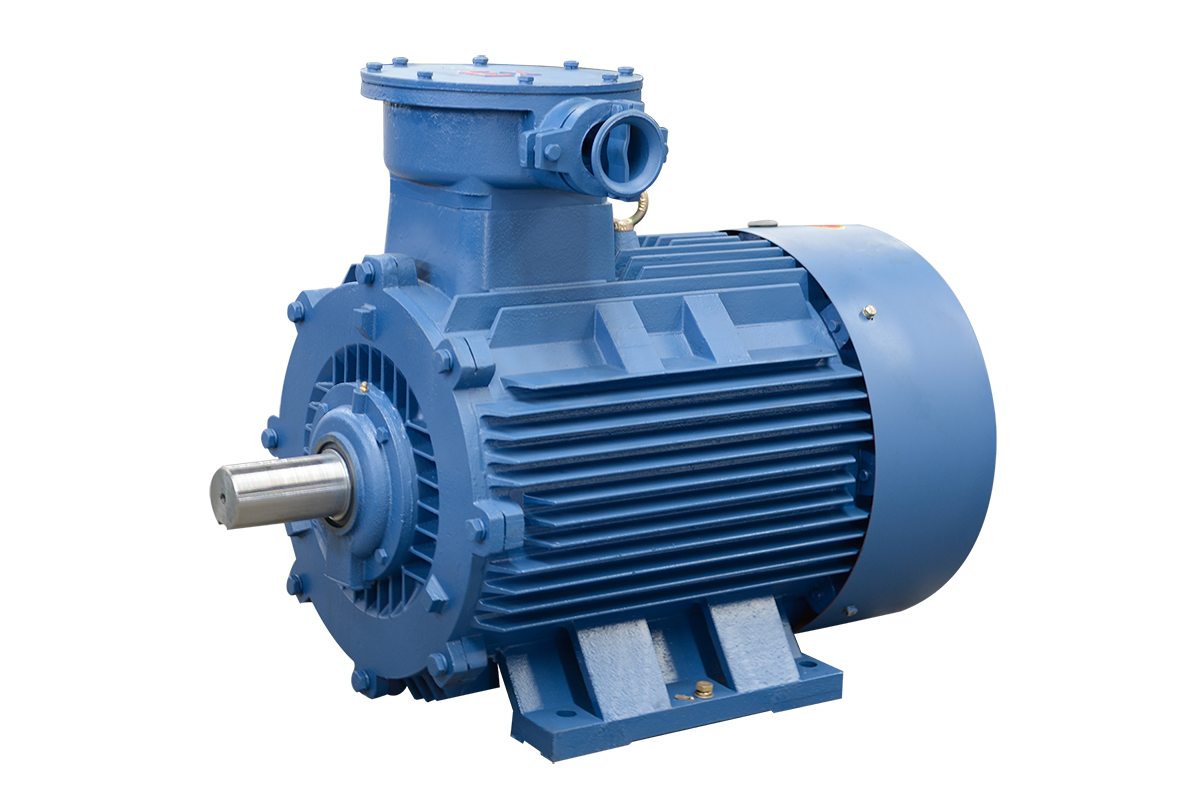

独立风机冷却特别适用于以下几种典型场景:大功率电机(通常>500kW)因发热量大,需要更强制的冷却;低速运行电机(如球磨机、回转窑驱动)自扇冷效果不足;变频调速电机在低速区自冷却能力下降;环境温度高或通风条件差的场所(如密闭空间、高温车间);需要精确温控的特殊应用(如精密机床主轴电机)。

以轧钢电机为例,其负载变化大、环境温度高,采用独立风机冷却后,绕组温升可降低15-20K,显著提高了过载能力和运行可靠性。在矿井提升机等防爆场合,独立风机可安装在非防爆区,简化主机防爆结构。

四、设计与选型要点

独立风机系统设计需考虑多方面因素。风量应根据电机损耗和允许温升计算确定,通常取15-25m³/min每100kW。风压需克服风道阻力,一般要求200-500Pa。风机宜选用后向离心式,效率较高且性能曲线平坦。

布置方式上,常见的有顶部垂直进风、侧面水平进风等。风道设计应减少弯头和截面突变,降低压力损失。控制策略可采用温度反馈调速、多级运行或变频控制。防护方面需考虑防尘、防水等级,潮湿环境应配备防冷凝加热器。

五、结论

独立风机冷却系统通过主动强制通风,有效解决了传统冷却方式的局限性。其核心优势在于冷却能力与主机转速解耦,可提供稳定可靠的散热保障,特别适用于大功率、低速、变频及特殊环境电机。随着智能控制技术的发展,独立风机系统在能效优化方面展现出更大潜力。未来研究可进一步探索基于数字孪生的预测性冷却控制策略,实现更精准的温度管理与能耗节约。