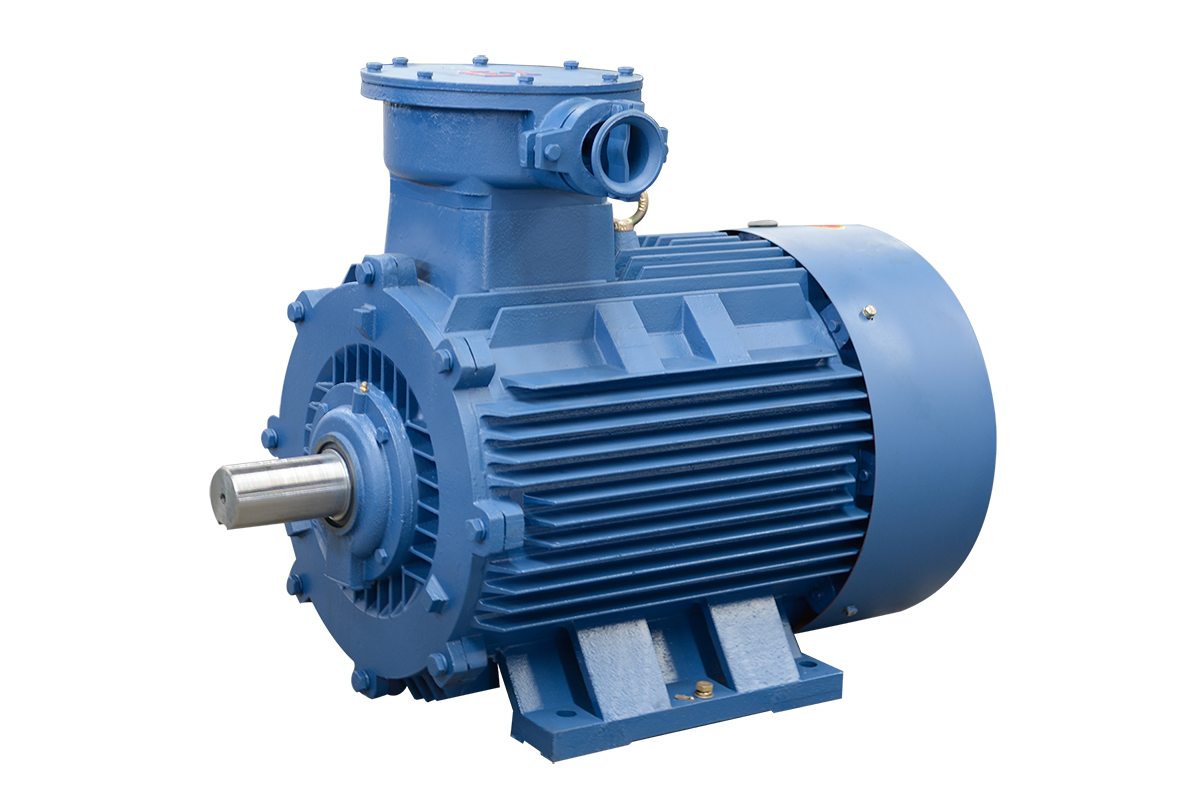

在工业生产以及日常生活的诸多场景里,电机就如同一位默默耕耘的 “幕后英雄”,驱动着各类设备稳定运行。然而,当电机发出不寻常的声音或出现异常振动时,这就如同它在 “呼救”,预示着潜在问题的滋生。这些看似不起眼的异常,实则像隐藏在暗处的 “破坏分子”,会悄无声息地对设备运行产生诸多负面影响。

从设备损耗层面来看,异常的振动与噪音往往意味着电机内部零部件承受着额外的冲击与摩擦。例如,长时间的异常振动可能致使轴承磨损加剧,使其原本光滑的运转表面变得粗糙,进而大大缩短轴承的使用寿命;同时,电机的转子也可能因受力不均而发生变形,破坏其动平衡状态,让电机的运转愈发 “吃力”。

对于设备的运行精度而言,一旦电机陷入异常状态,就如同精密仪器的 “校准器” 失灵。像在数控机床这类对精度要求极高的设备中,电机稍有差池,就会导致加工的零部件尺寸偏差超出允许范围,废品率直线上升,给生产带来巨大损失。

不仅如此,电机的异常还会以 “多米诺骨牌” 效应波及整个动力系统。额外的振动会沿着连接部件传递,让与之相连的设备也陷入 “共振” 的困境,使得整个系统的稳定性摇摇欲坠,甚至引发停机故障,严重干扰生产流程的连续性。因此,我们必须练就一双 “火眼金睛”,及时洞察电机声音和振动的异常,深入排查背后的根源,为设备的平稳运行保驾护航。

一、电机轴承:故障频发的 “关键点”

(一)磨损与老化

轴承作为电机运转时的关键支撑部件,长期承受着转子的重量以及运转过程中的各种作用力。在电机持续不断的运转中,轴承内部的滚珠、滚道等部件如同不停劳作的 “齿轮”,相互间频繁摩擦。以一台连续运行数月的工业电机为例,其轴承每天可能要承受数万次乃至数十万次的摩擦冲击,长此以往,表面材料逐渐损耗,间隙也随之慢慢增大。一旦间隙超出合理范围,电机运转时就会出现明显的振动,同时发出 “嘎吱嘎吱” 类似金属摩擦的刺耳声音。

再者,若电机长期处于超负荷运行状态,轴承所承受的压力远超设计标准,这无疑会大大加速磨损进程。例如在一些大型矿山的矿石破碎机所配备的电机,由于矿石硬度高、破碎阻力大,电机时常需要满负荷甚至超负荷运转,其轴承磨损速度比正常工况下快数倍,短短几个月就可能出现严重磨损问题,极大影响电机正常运行。

(二)润滑问题

润滑对于电机轴承而言,犹如给机械关节注入 “润滑油”,起着至关重要的作用。当轴承润滑不足时,滚珠与滚道之间的摩擦力会急剧上升,不仅导致运转阻力增大、电机能耗增加,还会使轴承迅速发热。发热又进一步加剧了润滑脂的挥发与损耗,形成恶性循环,使得轴承磨损加剧,电机振动与噪音愈发明显。据相关统计,约 40% 的轴承故障源于润滑不良。

另外,润滑油变质也是一大隐患。电机运行环境复杂多样,在高温、高湿度或多尘等恶劣条件下,润滑油的性能会大打折扣。比如在钢铁厂的热轧车间,电机周围环境温度常常高达数十摄氏度,且充斥着大量粉尘颗粒,润滑油极易氧化变质,失去原本的润滑和散热功效,进而导致轴承运转不畅,电机发出异常声响,甚至出现卡死等严重故障。所以,定期检查、及时更换润滑油,是保障电机轴承正常运行的关键举措。

二、转子隐患:失衡与故障

(一)不平衡因素

转子作为电机的核心旋转部件,其平衡状态对电机的平稳运行起着决定性作用。在电机生产环节,倘若制造工艺存在缺陷,例如材料密度不均、加工精度欠佳,导致转子质量分布出现偏差,就如同旋转的 “陀螺” 重心不稳,从一开始就埋下了不平衡的隐患。这种原始的不平衡,在电机启动的瞬间便会引发明显的振动,且随着转速攀升,振动愈发剧烈。

电机长时间服役后,转子也容易出现问题。一方面,转子表面与周围介质持续摩擦、碰撞,会造成不均匀磨损,使其外形逐渐偏离理想的旋转对称状态;另一方面,在高温、潮湿或腐蚀性环境中,转子还可能遭遇腐蚀,材料被侵蚀剥落,进一步加剧质量失衡。此外,电机运行中的突发状况,如转子部件紧固螺丝松动、脱落,或者风扇叶片断裂、异物附着等,都会瞬间打破转子的平衡,让电机陷入剧烈振动与异常噪声的困境。此时,电机产生的振动频率往往与转子的旋转频率相同,且振动幅度在径向方向表现得尤为突出,犹如一个 “偏心轮” 在高速运转,给整个电机系统带来极大冲击。

(二)绕组问题

转子绕组作为电机实现电磁转换的关键部分,一旦出现短路、断路故障,电机的运行就会陷入混乱。制造过程中,若绝缘材料存在瑕疵、下线操作不当致使绝缘层破损,或者在长期运行里,电、热、机械应力反复作用,使得绕组绝缘老化、开裂,都极易引发绕组短路。当转子绕组短路发生,局部电流会急剧增大,远超正常运行值,这不仅造成该区域温度飙升,还会扰乱磁场分布,让转子受力不均,进而引发强烈振动与异常噪声。

与此同时,电机的转速、转矩也会出现波动,如同动力输出的 “脉搏” 紊乱,严重影响设备正常工作。绕组断路故障则通常源于焊接点松动、脱焊,或者导线在机械外力拉扯、长期振动下断裂。断路出现后,转子电流回路受阻,电磁转矩无法稳定输出,电机运转变得时断时续,伴有明显的 “卡顿” 现象,振动与噪声也随之而来,且电流监测会发现三相电流严重失衡,犹如动力的 “三足” 失去稳定支撑。因此,密切留意电机运行中的电流、温度变化,对于及时察觉转子绕组故障至关重要,是保障电机健康运行的关键 “预警信号”。

三、气隙不均:看不见的 “麻烦”

定子与转子之间的气隙,犹如电机运行的 “平衡轨道”,需保持均匀稳定。然而,诸多因素却会让这条 “轨道” 变得崎岖不平。在电机装配环节,若操作工人技艺不精或装配工艺落后,就可能使定子、转子的同轴度出现偏差,如同搭建高楼时地基打得不平。比如小型电机手工装配过程中,稍有不慎,转子就可能偏离中心位置,造成气隙一边宽一边窄。此外,电机长时间运行后,在高温、重载以及频繁启停等恶劣工况 “折磨” 下,机座、端盖等部件可能发生变形,进而挤压或拉扯转子,打破气隙原有的均匀状态。

一旦气隙不均,电机内部磁场分布就会陷入混乱。气隙窄的区域磁阻小,磁通量相对集中,产生较大吸力;气隙宽处则相反,如此便形成单边磁拉力。这就像有一双无形的手,在电机运转时不断拉扯转子,使其产生低频振动,同时发出沉闷、忽高忽低的异常声响,严重时甚至引发转子与定子的摩擦、碰撞,即俗称的 “扫膛” 现象,给电机带来毁灭性打击,瞬间让电机 “瘫痪”,导致整个设备停机,生产中断,维修成本飙升。

四、其他因素:不容忽视的 “细节”

(一)安装基础

电机的安装基础就如同高楼大厦的地基,其稳固程度直接关乎电机的运行状态。若安装基础不稳固,电机运转时就会像在 “摇摇欲坠” 的地面上跳舞,产生剧烈振动。一方面,基础强度不足是常见隐患,例如在一些简易搭建的临时生产线中,电机直接安装在轻薄的铁板或简易支架上,难以承受电机运行时的振动与冲击力,导致电机位移、晃动,不仅自身零部件受损,还可能波及周边设备。

另一方面,基础不平也是一大 “硬伤”,即使是微小的水平偏差,在电机长时间运行过程中,也会使电机受力不均,如同人长期站在倾斜的地面上,引发额外的振动与噪声,加速轴承磨损,影响电机寿命。所以,在电机安装之初,务必确保基础具备足够强度,严格找平,安装后定期检查基础是否沉降、松动,为电机运行筑牢根基。

(二)风扇故障

电机风扇作为散热的关键部件,其正常运转对电机的稳定运行起着不可或缺的作用。风扇叶片损坏是较为常见的问题,无论是因外物撞击造成的断裂,还是长期使用后的自然磨损、腐蚀,都会破坏叶片的动平衡。一旦叶片失衡,风扇转动时就会产生明显的偏心振动,不仅自身摇摇欲坠,还会将这种振动传递给电机,导致电机整体振动加剧,噪音增大。

此外,风扇积尘也不容忽视,在灰尘较多的环境中,风扇叶片、防护网等部位容易堆积厚厚的灰尘,如同给风扇披上了一层 “厚重的外衣”,阻碍空气流通,降低散热效率。电机因散热不佳温度上升,进而影响内部绕组绝缘性能,引发故障风险。同时,积尘还会加重风扇转动负荷,使其转速不稳定,进一步影响电机运行稳定性。因此,定期对风扇进行清洁、检查叶片状况,及时更换损坏叶片,是保障电机散热与平稳运行的必要举措。

(三)电源问题

电源作为电机的 “动力源泉”,其稳定性至关重要。电源电压不稳,犹如水流忽大忽小,会使电机运行陷入混乱。一方面,供电线路故障是常见诱因,如线路老化、接触不良,导致电阻增大,电压降随之增加,电机输入端电压波动剧烈。特别是在用电高峰期或线路偏远地区,这种现象更为突出,电机可能出现转速波动、转矩不稳定等情况,发出 “嗡嗡” 的异常声响,严重时甚至无法正常启动。

另一方面,电网波动也会殃及电机,如大型设备的启停、雷电等自然因素引发的电网冲击,都会造成瞬间电压骤变,使电机承受过高或过低的电压。电压过高,电机磁路饱和,铁损增大,绕组发热严重;电压过低,电磁转矩不足,电机启动困难、运行乏力,长时间处于这种状态会大幅缩短电机使用寿命。此外,电源缺相如同动力 “三足” 缺失一足,会导致电机三相电流严重失衡,磁场畸变,产生极大的单向脉动磁场,使电机剧烈振动,发出沉闷且异常响亮的噪声,短时间内就可能造成电机烧毁。因此,为电机配备稳压装置、监测电源质量,及时排查线路隐患,是确保电机可靠供电的关键环节。

五、见微知著:日常维护与预防

正所谓 “防患于未然”,在电机的使用过程中,日常维护保养至关重要。要养成定期巡检的好习惯,如同医生为病人做 “日常体检” 一般,对电机的运行状态进行全方位监测。在巡检时,耳朵要如同灵敏的 “听诊器”,仔细聆听电机运行的声音,留意是否有异常杂音出现;同时,手要化作精密的 “振动检测仪”,轻轻触摸电机外壳,感受其振动幅度,判断振动是否超出正常范围。

此外,借助专业的测温设备,如红外线测温仪,定期检测电机关键部位,像轴承、绕组等的温度,及时察觉温度异常升高的迹象;还需用眼观察电机的外观,查看是否有部件松动、变形或损坏。在日常保养方面,依据电机的运行时长、工作环境等因素,制定科学合理的保养计划。定期为电机轴承补充或更换润滑脂,确保其处于良好的润滑状态;对电机的散热风扇、通风口等进行清洁,保证散热顺畅,避免因过热引发故障。

一旦在巡检或日常使用中发现电机声音、振动等异常,应立刻停机,深入排查原因,切不可抱有侥幸心理,让电机 “带病工作”。及时维修不仅能将故障损失降到最低,还能有效延长电机的使用寿命,为生产运营的稳定运行提供坚实保障,让电机这位 “幕后英雄” 持续稳定地发挥作用。

结语

电机声音和振动异常的背后原因错综复杂,从轴承、转子、气隙等内部关键部件的磨损、失衡,到负载波动、安装基础不稳以及电源问题等外部因素的干扰,诸多隐患都可能让电机 “陷入困境”。在实际生产与设备运维过程中,我们必须时刻保持警惕,以预防为主导方针,将日常巡检、维护保养工作落实到位,做到对电机运行状态的全方位、精细化管控。一旦察觉异常,迅速且精准地找准根源并及时处理,切不可延误时机,让小问题 “滚雪球” 般演变成大故障。唯有如此,方能确保电机长期稳定运行,为工业生产注入源源不断的可靠动力,推动各项事业稳步向前发展。