一、塑料厂的能耗困境与破局之选

在塑料制品日益充斥生活方方面面的当下,塑料厂作为生产主力军,背后却隐藏着巨大的能耗压力。从原材料的熔融塑化,到模具的注塑成型,再到产品的后期加工,每一道工序都离不开大量能源的支撑。据行业数据显示,塑料厂的能耗成本往往能占到总成本的相当大比重,这不仅压缩了利润空间,还与当下节能减排的时代大趋势相悖。

传统电机在塑料厂的长期使用中,暴露出诸多弊病。以常见的异步电机为例,其能效相对较低,大量电能在运转过程中被无端损耗,转化为热能散发掉,而实际用于驱动生产的有效功占比不尽人意。而且,异步电机的启动电流大,每次启动如同一次小型的 “电涌” 冲击,既造成瞬间的高额能耗,又给电网带来不稳定因素,频繁的启停还会加速电机自身磨损,缩短使用寿命,增加维修频次与成本,进一步加重企业负担。

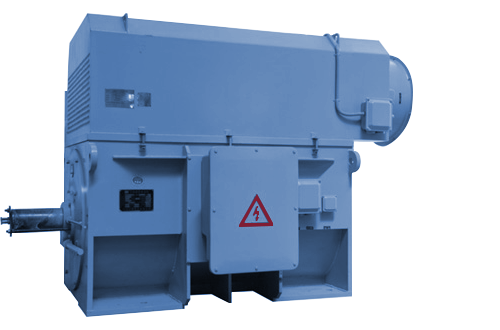

此时,永磁电机宛如一位 “节能救星” 闪亮登场。它凭借自身独特的永磁体构造,摒弃了传统电机的励磁绕组能耗环节,使得电能能够更高效地转化为机械能。在塑料生产复杂多变的工况下,永磁电机的高功率因数、快速响应特性以及精准的转速控制能力,都为降低能耗、提升生产效率提供了可能,成为塑料厂摆脱能耗困境、迈向绿色高效生产的关键抉择。

二、永磁电机的节能 “超能力”

永磁电机之所以能在节能领域大显身手,核心在于其独特的工作原理。永磁电机的磁路由永磁体、铁芯和气隙精妙构成,永磁体作为 “能量之源”,自带稳定且持久的磁场,常见的稀土永磁材料如钕铁硼,凭借高磁能积和高矫顽力特性,为电机注入强大 “磁力”。当电流通入定子线圈,依据法拉第电磁感应定律,线圈周围磁场与永磁体磁场相互作用,产生驱动转子转动的电磁力,整个过程犹如一场精准协同的 “磁力舞会”,电能得以高效转化为机械能。

与传统异步电机相较,节能优势一目了然。异步电机运行时,需从电网汲取大量无功电流维持磁场,宛如一个 “电老虎”,不仅自身能效大打折扣,还连累电网品质因数下降,造成电能的双重浪费。而永磁电机凭借永磁体提供励磁磁场,免去励磁损耗环节,电能不再无端 “溜走”。以某塑料厂的注塑机为例,原本配备异步电机时,大量电能在电机空转、低载运行阶段被白白消耗,换上永磁电机后,相同生产任务下,能耗锐减 30% – 50%,这意味着每月电费支出大幅降低,生产成本显著压缩,企业利润空间得到有效拓展。

不仅如此,永磁电机在高效区间的转速范围更宽广。在塑料厂吹塑、挤出等工序,生产需求多变,设备需频繁调整转速,永磁电机能够灵活、精准适配,始终保持高效运行,避免像异步电机那样,因转速偏离最佳工况而能效骤降,真正做到全程 “高能输出”,为塑料厂生产流程注入源源不断的节能动力。

三、案例直击:永磁电机在某塑料厂的卓越表现

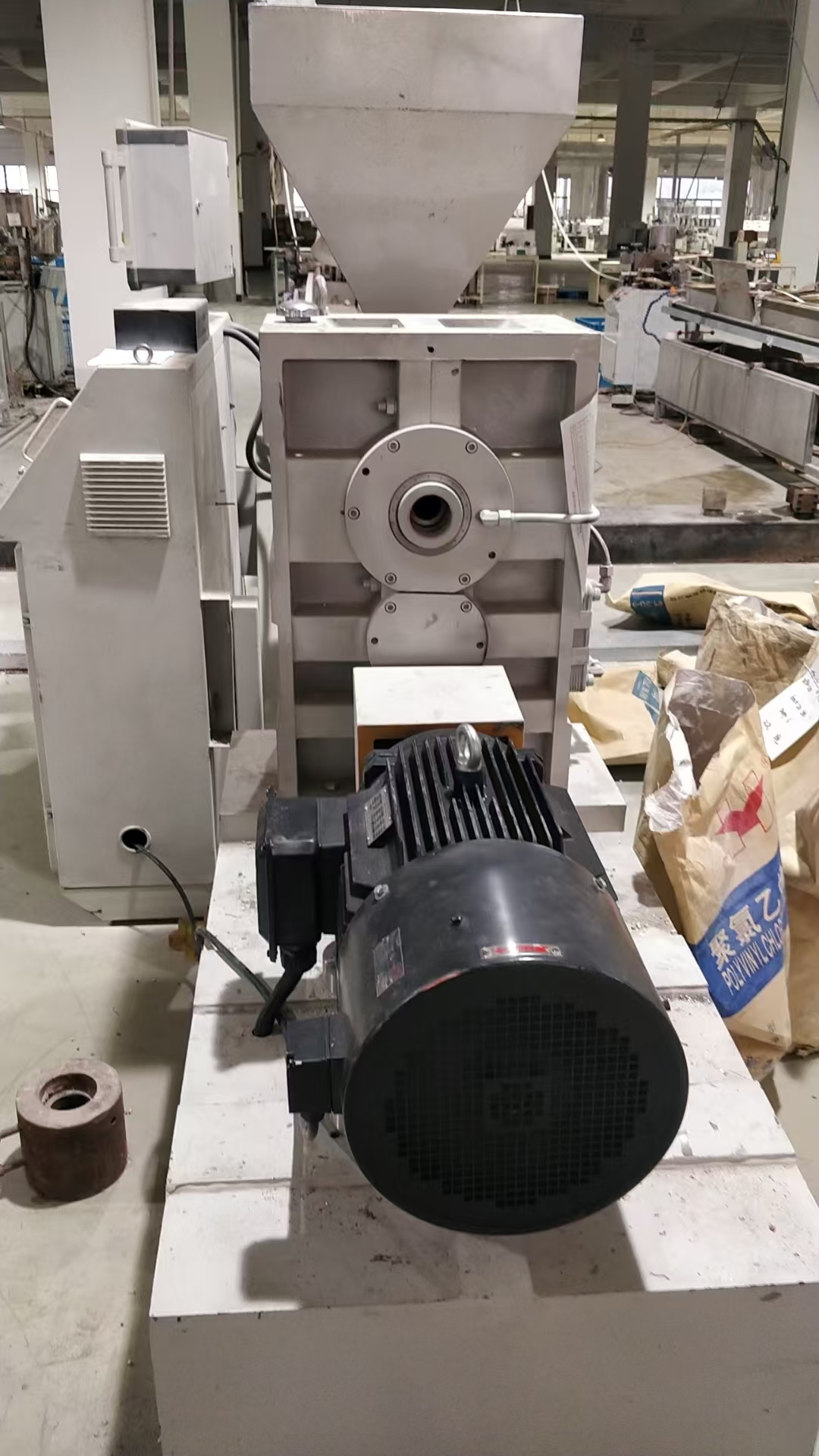

在某中型塑料厂的车间,曾经是一片 “电耗高、效率低” 的景象。老旧的三相异步电动机拖动着定量泵,电机不分昼夜地持续运转,大量电能在挤出机的下料、合模等低功率需求阶段被白白浪费,车间每月电费支出如同沉重的 “枷锁”,制约着企业发展。

痛定思痛,企业决定引入永磁电机对挤出机进行节能改造。选用稀土永磁同步电机搭配伺服油泵驱动系统,改造后的挤出机宛如被注入 “智慧大脑”。当挤出机处于下料、合模环节,永磁电机能够凭借其快速响应特性和精准的控制能力,瞬间停机,实现间歇零功耗;而在挤出成型的关键时刻,又能迅速启动,带动油泵产生强劲压力,确保塑料熔体完美填充模具型腔。

四、效益看得见:节能、增效、环保多丰收

永磁电机在塑料厂的广泛应用,实实在在地转化为显著的经济效益。

生产效率的提升同样带来丰厚回报。挤出机出料均匀,稳定出料,不仅减少次品率,还使得单位时间内的产量显著增加,产品交付周期大幅缩短,企业能够承接更多订单,抢占市场先机。原本因产能受限而忍痛放弃的订单,如今都能轻松应对,客户满意度提升,品牌口碑在市场中口口相传,订单量如同滚雪球般越滚越大,进一步推动企业规模扩张与效益增长。

环保层面的效益更是功在当代、利在千秋。塑料厂作为能耗与排放大户,永磁电机助力其大幅降低电力消耗,间接减少了火力发电带来的温室气体排放,为减缓全球变暖贡献力量。同时,电机高效运行减少了散热需求,车间温度更易于控制,改善工人作业环境,降低企业为降温、通风所投入的能耗与成本,实现了企业经济效益与社会效益、环境效益的和谐统一,助力塑料行业走上绿色、可持续发展的康庄大道。